|

|

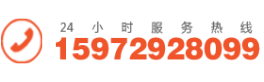

高速公路提质改造过程中需要进行大量的桥梁支座更换与桥梁整体提升施工。该文以京港澳高速公路湘潭至耒阳段提质改造工程桥梁顶升为例,介绍了一种新的PLC控制多液压缸桥梁同步顶升系统。对PLC控制多液压缸桥梁同步顶升技术原理与施工技术进行了分析。工程应用表明,PLC控制多液压缸桥梁同步顶升系统实现了高精度同步顶升,确保了施工过程中的桥梁结构安全。 随着公路交通量的增大和人民生活水平的提高,广大司乘人员对出行道路的行驶质量提出了更高的要求,越来越多的省份将病害较严重的水泥混凝土路面高速公路列入了“白改黑”的提质改造计划当中。在水泥混凝土路面“白改黑”过程中,为了防止和延缓原混凝土路面板间横缝的剪切变形向沥青面层扩散,导致形成大面积的反射裂缝,或将原路面破碎作为基层,或不破碎原路面,在原水泥混凝土路面上加设一层连续配筋层或应力吸收层,从而造成了提质改造后的路面比原路面标高提高(一般提高18cm以上)。 对于加铺提质改造中的原有桥梁,如按路基段的加铺方案直接加铺到原有桥面上,将造成恒载大幅增加,按中国最新桥梁设计规范无法通过验算,无法确保桥梁的运营安全。在这种情况下,一般会对桥梁进行顶升,以减少桥面加铺厚度,实现减少恒载的目的。因此,在水泥混凝土路面的“白改黑”提质改造过程中,实现对可顶升桥梁的快速、安全顶升,具有非常重要的现实意义。该文对京港澳高速公路湘潭至耒阳段高速公路提质改造中桥梁的高精度同步顶升进行介绍。1PLC控制多液压缸桥梁同步顶升系统的原理PLC控制多液压缸桥梁同步顶升系统(Program-mablelogicController,即可编程控制器,是指以计算机技术为基础的新型工业控制装置),是以工控机、可编程控制器及液压控制系统为硬件平台、监控软件为软件平台的多液压缸桥梁同步顶升分布式控制系统。系统主要由液压动力系统与实时监控系统两大部分组成。该系统能够实现执行机构的分散布置、集中操作,既能满足多液压缸载荷不均同步升降,又能对桥梁顶升过程中各监测点的压力、位移和应力进行实时监控,实现桥梁的力一位移双闭环控制。系统位移同步精度达到±0.5mm。多液压缸同步顶升系统的技术原理是:采用“工控机+可编程控制器+液压控制系统”组成的分布式控制系统,对顶升过程中各顶升点压力、位移和梁体应力进行实时数据采集,将监测数据不断地与安全阈值进行比较,以确定并自动执行顶升系统各顶升千斤顶的下一步动作,从而实现多液压缸负载不均衡同步自动升降。桥梁同步顶升分为称重、顶升、保持和同步下降等步骤。 2工程应用实例 京港澳高速公路湘潭至耒阳段高速公路(简称潭耒高速)K1544+713处分离式立交桥为潭耒高速主线桥,跨越机耕道,桥跨组合为1×8m,桥梁全长2Om,桥面净宽为25m。桥梁上部 结构为8m跨径钢筋混凝土空心板梁。在潭耒高速提质改造中,按施工图设计,需对该桥进 行顶升,以进行支座更换和桥面标高调整。该桥具体情况见表1。 3顶升方案 根据该桥梁的结构形式,参考设计院的意见,采用一跨半幅整体顶升的顶升方式。根据施工图设计文件,需顶升的桥梁顶升高度较小(不大于30cm)。由于梁板与盖梁之间缺乏千斤顶安装空间,考虑到工期、成本,确定采取安装钢牛腿进行顶升的顶升方式。牛腿式顶升原理是在盖梁、台帽或台身立面上植入化学锚栓,安装钢牛腿、千斤顶直接顶升梁板。根据桥梁结构及空心板支反力,8m跨径的钢筋混凝土空心板梁改造阶段结构自重(计人锚筋拉力) 为:边梁294kN、中梁262kN。根据设计要求,千斤顶安装在空心板铰缝及边梁端点处,共需2×11 个千斤顶。因此,各千斤顶理论荷载(安全系数取1.5)分别为:74kN(边梁临空侧)、139kN(边梁临中板处)、131kN(铰缝处),按荷载均布考虑,各千斤顶受力设计平均荷载为122kN。根据桥梁荷载及桥梁结构实际情况,确定配备下列顶升设备:千斤顶(22台)、液压泵站(1套)、分油块(4个)、控制柜(4台)及高压油管等,千斤顶布设在铰缝处。为了实现同步顶升,获取顶升过程各参数实时数据,采用包含位移、油压、梁板应力、桥面控制标高测量在内的监控系统。位移采用位移计进行自动监测,采用一(千斤)顶一(位移)计的方式布点;油压采用一顶一个压力传感器的方式布点,梁板应力计主要布设在铰缝处。 4施工情况及数据分析 由于该桥下穿机耕道,为附近社区居民进出的唯一通道,机动车辆穿行频繁,扬尘严重,采 取了洒水等降尘措施,现场施工环境仍然十分恶劣。该桥顶升过程中,桥面附近的路面改造工作仍照常进行,桥上施工车辆频繁穿行。由于上述原因,桥梁顶升施工过程中,出现了油压增大而位移不变、应力数据突然消失等问题,由于监控系统报警及时,经处理后恢复正常,桥梁顶升与支座更换历时2d。PLC控制桥梁同步顶升施工工艺流程如下:施工准备一顶升准 备一称重一试顶升一保压一正式顶升一安装临时支撑一更换支座一桥面标高校核一拆除临时支撑一落梁一拆除顶升设备。PLC控制多液压缸桥梁同步顶升系统采用微机监控系统,顶升监测数据可以动态实时显示在监控屏幕上。显示的参数主要有:泵站压力、千斤顶分组、千斤顶荷载、千斤顶位移与各顶位移差等。千斤顶压力与位移差均设置了超限报警功能,对非系统原因造成的意外事故进行提示,如:人为碰触传感器、位移计安装偏斜等。 4.1油压/位移监测数据分析 经过试顶升、保压之后,确认系统正常。截取正式顶升至落梁过程中的典型监控数据进行千斤顶受力与位移变化情况、梁板应力变化情况分析,以评价桥梁顶升过程的安全性。 (1)锚筋切割前顶升数据(图1)。

(2)锚筋切割后顶升数据(图2)。

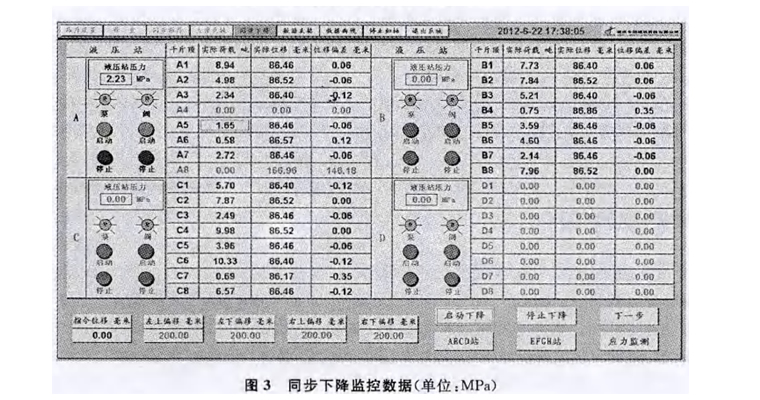

(3)同步下降监控数据(图3)。

从图1~3的监控数据,可以看出: (1)由于空心板两端锚筋的作用,使得桥梁顶升初期的荷载远大于空心板梁理论计算荷载。而且,因为锚筋施工质量不一,其实际提供的抗拔力相差很大。 (2)锚筋切割前,千斤顶荷载较大,且受力不均,总荷载达1992.7kN,平均荷载.6t(平均荷载为千斤顶实际受力荷载总和除以千斤顶总数量);锚筋切割后,千斤顶总荷载1410.7kN,平均荷载64.1kN(表2)。千斤顶荷载均小于设计平均荷载,钢牛腿安全。 (3)顶升过程中,各千斤顶位移差最大值仅为士0.35mm,均小于系统设定的±0.5mm 的最大限值,说明顶升同步性好,桥梁顶升与下降平稳。 4.2梁板应力监测数据分析 在梁板底面铰缝的适当位置设置数个应力计,对监测数据表明:1)空心板梁铰缝变形最大值为0.13mm,均未超过安全允许的0.5mm;2)现场巡视均未发现铰缝开裂现象 ,梁板安全。上述情况表明桥梁顶升过程中系统设定的千斤顶同步精度(0.5ram)完全能满足梁板安全的需要。桥面控制标高监测数据也表明,各点相对高差≤3mm。桥梁姿态及平稳性保持很好,桥梁整体安全。 5结语 新型PLC控制多液压缸桥梁同步顶升系统,由于采用了“工控机+可编程控制器+液压控制系统”组成分布式控制系统,选择“位移+压力双闭环控制、应力限值报警”的监控策略,实现了各顶升点位移与压力在线监测与反馈调节,实现了高精度同步顶升与同步下降,各千斤顶同步精度达到0.35mm。采用梁板应力监测,保证了顶升与回落过程桥梁结构安全。整个顶升过程是在监控系统的实时监控状态下完成的,实现了桥梁结构位移、受力均实时监控,进而确保了桥梁在安全、稳定的状态下完成顶升。PLC控制同步顶升技术已经成为一项日趋成熟的施工技术。它在施工技术、经济与社会效益方面的优势已得到大量实践的证明,因此在当前高速公路提质改造过程中采用PLC液压同步控制技术完成既有桥梁的改、扩建工程施工,可大大减少桥梁施工中造成的桥梁损坏与安全事故,减少桥梁的后期维护工作与费用,对确保施工安全与提高交通行业施工自动化水平具有实际意义。 上一篇液压电动扳手的改进下一篇新型便携式大扭矩液压扳手 |